К.т.н.

Данилова Л.Н.

Национальный

технический университет Украины «Киевский политехнический институт»

Метод визуализации расчета диаметра под последующее накатывание резьбы

Развитие современного

машиностроения неразрывно связано с освоением высокопроизводительных методов

сборки, к числу которых относятся методы, основанные на пластической деформации,

что обеспечивает высокую производительность и долговечность собираемых изделий.

Например, применение сборочно-резьбообразующих процессов, основанных на использовании

в конструкциях изделий резьбообразующих крепежных деталей. Широкое внедрение их

в производство началось с технологии сборки так называемых «гладко-резьбовых

соединений» и самонарезающих винтов. Этот этап связан с именами известных

ученых и специалистов, таких как Г.Б. Иосилевич, Г.Г. Иноземцев, Н.С. Буткин,

Б.И. Пикалов, И.Ф. Молохов, В.А. Оконешников, И.У. Заиров, А.Н. Пахоменко, В.М.

Лабецкий, Г.А. Семичевский, А. Готлинг, Г. Кретчмер, К. Миколаш, Х. Ингер и других.

Резьбоформирующие винты,

шпильки, втулки завинчиваются в гладкие отверстия и сами образуют резьбовой

профиль резанием или деформированием. Снижение трудоемкости достигается

устранением операции предварительного резьбообразования, а получаемые

соединения обладают высокими эксплуатационно-техническими показателями. Профиль резьбы у таких винтов имеет параметры

метрической резьбы, но с более острым профилем, часто выполняется с большим

шагом. Гладко-резьбовые соединения

охватывают диапазон метрических резьб от М5 до М22 с шагом до 2 мм.

Выдавливание таких резьб

обладает собственными «нюансами» по напряженно-деформированному состоянию

заготовки в процессе выдавливания, что приводит к отличию по качеству резьбы и прочности

соединения. Проведенные многочисленные экспериментальные исследования по

выдавливанию резьбы показали, что, обеспечив радиальное течение материала

заготовки относительно резьбообразующего инструмента, достигается высокое

качество детали и значительно повышается прочность соединения. На относительное удельное усилие наибольшее

влияние оказывают коэффициент заполнения профиля резьбы (≈30%) и условия

контактного трения (≈30%). Обеспечение меньшей, чем 0,8-0,9 величины

коэффициента заполнения профиля исключает осевое течение металла и тем самым

повышает прочность соединения. Значение коэффициента заполнения профиля

определяется величиной диаметра отверстия под резьбу, с его уменьшением

возрастает коэффициент заполнения профиля, коэффициент стопорения и крутящий

момент сборки.

Резьбообразующие шпильки,

винты и болты, втулки (футорки), штифты и другие элементы выпускаются в

соответствии с государственными и отраслевыми стандартами, техническими условиями,

а также в соответствии с данными каталогов ведущих фирм и компаний,

например Camcar Textron, Elco

Construction Products, Atali Associated Co., Fabco Fastening Systems, Concrete

Fastening Systems, Hi-Tech Fastener. На данные изделия существуют свои

стандарты в США, Германии и России: DIN 936, 937, TGL 5738, TGL 0-7513, ОСТ

23.4.91-76, ОСТ 37.001.181-81 - ОСТ 37.001.188-81, TGL 34379, TGL 27440, ТУ

67-637-95 [2]. Номенклатура резьбообразующих крепежных элементов постоянно

расширяется, при этом соотношение высоты профиля резьбы и шага непостоянно даже

в пределах одного стандарта. Поэтому рассчитать диаметр под накатывание так

однозначно, как для метрических резьб, невозможно.

Из вышесказанного следует,

что минимальное значение диаметра под последующее накатывание ограничивается

возможностью переполнения профиля резьбы, а максимальное значение величиной

коэффициента стопорения резьбы, равного 0,6-0,9 и оно тем выше, чем больше

отношение высоты формируемого профиля к высоте резьбы формирующего профиля. Формирование

профиля резьбы осуществляется заходной частью резьбовой детали, геометрия

которой определяет условия формирования граней профиля, а именно формируемый

профиль резьбы имеет форму кратера. Возможная осадка вершин «кратера» позволяет

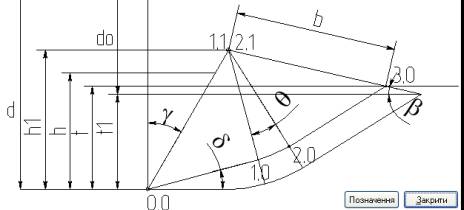

увеличить коэффициент заполнения профиля без опасности его переполнения. Параметры «кратера» или вид пластической

области возможно получить используя метод линий скольжения. Картина полей линий

скольжения для пластической области, формируемой резьбообразующими крепежными

деталями, соответствует случаю внедрения идентора в жестко-пластическую

область. С увеличением глубины внедрения пластическая область только

увеличивается в масштабе, не изменяясь по форме.

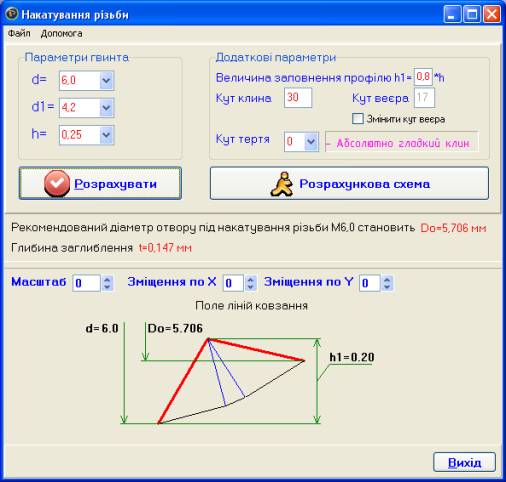

Для расчета диаметра

отверстия под последующее накатывание резьбы используется программа

визуализации пластической области формируемой резьбы, копия экрана с

результатами отработки программы представлена на рис.1. Программа работает в

диалоговом режиме. После выбора параметров резьбовой части выбирается величина коэффициента заполнения

профиля, затем величина коэффициента трения. По выбранным параметрам строится

поля линий скольжения для конкретного случая без учета трения и с учетом

трения. А также высвечивается рассчитанное значение диаметра под накатывание

резьбы с учетом коррекции на цилиндричность. Наложение построенных полей линий

скольжения на профиль сечения формирующей резьбы дает представление о реальной

картине деформации, реальных размерах «кратера» и возможном переполнении

профиля. Это позволяет выбирать диаметр под накатывание в зависимости от

точности его изготовления и требований к соединению.

Рисунок 1 – Копия экрана отработки

программы расчета диаметра под накатывание.

М.И.Писаревский [3] предлагает принимать допуск для винтов М4-М8 равным

+0,06мм. Метод визуальной оценки картины деформации позволяет оценить насколько

можно расширить допуск на отверстие под резьбу. Например, Для наружного

диаметра формирующей резьбы d=6,0 мм и внутреннего диаметра d1=4,9

мм возможно увеличение коэффициента заполнения профиля от 1до значения 1,2. Для этих условий расчетное значение диаметра

под накатывание d0=5,21 мм и d0=5,19 мм, можем

рекомендовать d0=5,2+0,2.

Рассмотренный метод расчета диаметра под последующее накатывание

основан на применении полей линий скольжения, для случая внедрения идентора в

жестко-пластическую область. Внедрение идентора является примером нестационарного

течения, в котором имеет место геометрическое подобие – независимость формы

пластической области от глубины внедрения клина. Область может только

увеличиваться в масштабе, не изменяясь по форме.

Это замечательное качество дает возможность решать обратную задачу, а

именно позволяет рассчитывать параметры резьбы изделия, которое устанавливается

в имеющееся отверстие известного диаметра, например в трубу. Широкое

исследование крепежных деталей с резьбо- и профилеобразую-щими участками

основано на положительных показателях их монтажа и качественных характеристиках

получаемых соединений. Номенклатура крепежно-резьбообразующих деталей постоянно

совершенствуется и расширяется. Детали, собираемые свинчиванием, имеют

резьбовые поверхности, или требуют применения крепежных деталей. Первые могут

иметь нестандартную резьбу, если она формируется, например в трубах.

Объединяя в одном переходе процессы резьбообразования, сопряжения и

затяжки соединений, такие детали позволяют обеспечить в резьбовых парах высокие

показатели прочности, стопорения и ремонтопригодности.

Литература:

1.Лукашов В.А. Разработка и исследование

способа формообразования мелкоразмерных тугих резьбовых соединений крепежными

шпильками в высокопрочных Al сплавах: Дис...канд. техн. наук: 05.02.08. - М., 1990. - 183 с.

2.Матвиенко А.В., Михайлов А.Н. Новые процессы формообразования

резьбовых поверхностей // Критические технологии, автоматизация проектирования и

производства изделий в машиностроении: Сб. науч. стат. По материалам 4-й межд.

науч.-метод. конф. Киев: ИСМО. Алушта, 1997. - с. 30-36.

3. В.В. Лапин, М.И. Писаревский,

В.В. Самсонов, Ю.И. Сизов. Накатывание резьб, червяков, шлицев и зубьев Л.:

Машиностроение. 1986. 228с.

4.Савченко

В.А. Повышение ресурсных характеристик резьбовых соединений деталей авиационных

двигателей за счет оптимизации технологических параметров: Дис…канд. техн.

наук: 05.02.08.- М., 1990.- 165 с.