Технические

науки/ 8.Обработка материалов в машиностроении

Аспирант А.М. Зайцев,

к.т.н. А.В. Гоциридзе, к.т.н. П.А. Кузнецов

Санкт-Петербургский государственный

политехнический университет, Россия

КОМБИНИРОВАННАЯ РАДИАЛЬНО-ТОРЦЕВАЯ

РАСКАТКА ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ ИЗ СПЕЧЕННЫХ МАТЕРИАЛОВ

Методы локальной ротационной обработки

значительно расширяют область применения процессов холодного объемного

деформирования, т.к. локальный характер приложения нагрузки приводит к

снижению, как общего усилия деформирования, так и контактных напряжений

действующих на инструмент. Процессы локальной деформации являются также

перспективными для изготовления изделий из спеченных материалов с точностью

9..12 квалитета и шероховатостью поверхности порядка Ra=2.5..1.25

мкм [1]. Среди процессов локальной деформации выделяется процесс торцевой

раскатки, заключающийся в силовом локальном воздействии валка на торцевую часть

заготовки, помещенную во вращающуюся матрицу [2]. Однако металлические

спеченные материалы из-за остаточной пористости в ряде случаев не обладают

достаточной пластичностью, необходимой для изготовления изделий сложной формы.

При деформации таких материалов необходимо использовать технологические схемы,

создающие всестороннее неравномерное сжатие [3]. Такую схему можно реализовать

при комбинированном процессе раскатки с осевым и радиальным движением валка и

радиальным движением ролика (рис. 1).

Процесс комбинированной раскатки с осевым и

радиальным движением валка и с радиальным движением ролика осуществляется

следующим образом.

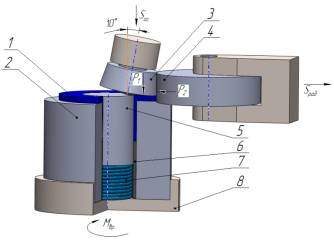

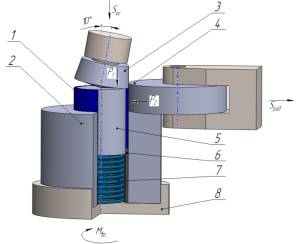

Рис. 1

Принципиальная схема комбинированного процесса раскатки с осевым и радиальным

движением валка и с радиальным движением ролика

1

– заготовка, 2 – матрица, 3 – валок, 4 – ролик, 5 – оснастка, 6 –

выталкиватель, 7 – пружина, 8 – шпиндель

Заготовку 1 устанавливают перед раскаткой в матрице 2 и фиксируют в

осевом направлении требуемую для деформации изделия выставленную из матрицы

Заготовку 1 устанавливают перед раскаткой в матрице 2 и фиксируют в

осевом направлении требуемую для деформации изделия выставленную из матрицы  часть заготовки

с помощью выталкивателя 6. К торцу выставленной части заготовки 1 подводят валок 3, а к

боковой выставленной части заготовки 1 подводят ролик 4 до касания его рабочей поверхностью всей боковой

поверхности выставленной части заготовки.

При этом ролик 4 касается также своей рабочей поверхностью части боковой поверхности валка

3. Матрицу 2 с заготовкой

1 при помощи шпинделя 8 приводят во вращение требуемым моментом М и осуществляют осевую подачу Sос валка 3. При этом

начинается процесс ротационной высадки заготовки 1 и формообразование фланца.

Ролик 4 осуществляет в процессе раскатки радиальный подпор Р2 всей

выставленной части и создает в локальной зоне деформации радиальные сжимающие

напряжения, которые накладываются на напряжения Р1, вызываемые

действием валка.

часть заготовки

с помощью выталкивателя 6. К торцу выставленной части заготовки 1 подводят валок 3, а к

боковой выставленной части заготовки 1 подводят ролик 4 до касания его рабочей поверхностью всей боковой

поверхности выставленной части заготовки.

При этом ролик 4 касается также своей рабочей поверхностью части боковой поверхности валка

3. Матрицу 2 с заготовкой

1 при помощи шпинделя 8 приводят во вращение требуемым моментом М и осуществляют осевую подачу Sос валка 3. При этом

начинается процесс ротационной высадки заготовки 1 и формообразование фланца.

Ролик 4 осуществляет в процессе раскатки радиальный подпор Р2 всей

выставленной части и создает в локальной зоне деформации радиальные сжимающие

напряжения, которые накладываются на напряжения Р1, вызываемые

действием валка.

Совместное воздействие валка 3 и ролика 4

приводит к образованию в указанной общей зоне напряженного и деформированного

состояния всестороннего неравномерного сжатия, благоприятного для деформации

всех материалов и, особенно, малопластичных.

С целью сохранения указанного состояния в процессе всего процесса

раскатки и формообразования качественного изделия валок 3 подают дополнительно

в радиальном направлении Sрад синхронно с радиальной подачей Rрад

ролика 4. При этом усилие радиального подпора

с помощью управляемого силового гидроцилиндра сохраняется на нужном

уровне, необходимом для компенсации растягивающих напряжений на образующей

получаемого утолщения раскатываемой заготовки. При достижении необходимой

величины фланца процесс останавливают, валок 4 возвращают в исходное положение,

готовое изделие извлекают из матрицы при помощи выталкивателя 6.

Результаты исследований показали, что размер

ступени при комбинированной раскатке на

12-14% больше, чем при обычной торцевой раскатке без радиального подпора.

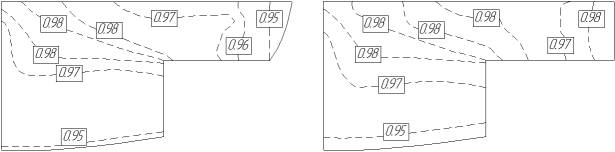

Благоприятный характер деформации по схеме

всестороннего неравномерного сжатия подтверждается исследованием распределения

плотности по сечению раскатанного бурта [4]. На рис.2 представлены

распределения плотностей в деформированных частях заготовок.

Рис. 2

Распределение плотности в деформированных частях заготовок:

слева –

при торцевой раскатке; справа – при радиально-торцевой раскатке

Применение ротационных процессов объемного

деформирования пористых заготовок позволяет расширить возможности холодной

объемной штамповки спеченных порошковых материалов, прежде всего за счет

снижения удельных усилий и повышения стойкости штамповой оснастки.

Локальный характер приложения комбинированных

деформирующих усилий и значительные сдвиговые деформации, связанные с течением

материала по торцу матрицы, создают возможность получения практически

беспористых осесимметричных деталей широкой номенклатуры с развитыми

сложнопрофильными элементами у одного из торцов заготовки, а также возможность

получения деталей с широкими фланцами, подшипники скольжения с буртами,

ступенчатые втулки и др.

СПИСОК ЛИТЕРАТУРЫ

1. Специальные

технологические процессы и оборудование обработки давлением / Голенков В.А.,

Дмитриев А.М. и др. – М.: Машиностроение, 2004. – 464 с.

2. Исследование процесса

холодной торцовой раскатки пористых кольцевых заготовок. К.Н. Богоявленский,

Н.М. Елкин и др.Порошковые, композиционные и текстурованные материалы. Сборник

научных трудов. Труды ЛПИ №417. Л.: 1986. с 39-42.

3.

Патент №123699,

Российская Федерация, МПК В21Н1/00.

4. Кузнецов П.А., Зайцев

А.М., Кузнецова М.А. Анализ технологических возможностей процесса

комбинированной радиально-торцевой

раскатки при изготовлении осесимметричных деталей из спеченных

материалов// Современное машиностроение наука и образование: Материалы 4-й

Международной научно-практической конференции / – СПб.: Изд-во Политехн. ун-та,

2013.– С. 856-866.