К.т.н. Редькин Ю.В.

ФГОУ ВПО МГА имени адмирала Ф.Ф. Ушакова, г. Новороссийск, Россия

Система удаленного контроля и управления объектами на основе сети технических контроллеров

Толчком к

развитию систем удаленного

контроля и управления объектами послужила разработка микропроцессоров,

сетевых протоколов и оборудования на их основе. Это дало возможность

децентрализовать функции систем и осуществлять сбор данных, их обработку и управлять объектами с помощью сети локальных

контроллеров. При этом возникает задача

разделения функций между оператором и программно-аппаратными средствами,

осуществляющими контроль за ходом технологического

процесса.

Особенно актуальна эта проблема при автоматизации теплопунктов – реализации

управления и слежения за состоянием паровых котлов, работающих на газе,

– в связи с их высокой взрывоопасностью. При

разработке систем удаленного

контроля и управления теплопунктов необходимо

учитывать следующие особенности работы оборудования: пространственная

распределенность датчиков и механизмов теплопункта – оборудование может находится

на расстоянии до нескольких десятков метров от диспетчерского пункта; малое время реакции системы на события в

связи с опасностью взрыва оборудования; высокий уровень широкополосных

помех от работы оборудования теплопункта.

Основную сложность при разработке систем контроля и управления теплопунктов представляет

обеспечение заданного качества каналов связи, связывающих компоненты системы

между собой. В настоящее время наибольшее

распространение получили линии связи на основе последовательных интерфейсов RS-485/422. Для связи на короткие расстояния применяется интерфейс RS-232.

Дифференциальная передача сигнала в линиях связи на основе RS-485/422 гарантирует

надежную передачу данных в присутствии шумов, а дифференциальные входы их

приемников обеспечивают подавление синфазных помех. В тоже время, из-за несимметричных линий интерфейса RS-232, он имеет самую низкую из

вышеперечисленных стандартов защищенность от синфазной помехи.

Скоростные характеристики указанных стандартов сведены в таблицу [1].

Таблица.

Ограничения на длину линии и скорость передачи данных

RS-232

|

RS-485

/ RS-422

|

||

Длина кабеля,

|

Скорость передачи, Мбит/c |

Длина кабеля,

|

Скорость передачи, Мбит/c |

|

1,5 |

0,115

|

12

|

10

|

|

15 |

0,020

|

120

|

1

|

|

|

|

1200

|

0,1

|

Как видно из табл., указанные интерфейсы

могут успешно решать задачу помехоустойчивой передачи данных с технологических

контроллеров на диспетчерский пункт в сетях промышленной автоматики. Причем,

интерфейс RS-232 целесообразно

использовать только на коротких линиях связи с низкой скоростью передачи

данных, а интерфейсы RS-485/422 – на длинных среднескоростных линиях.

Как показывает практика применения

интерфейса RS-485/422,

он может успешно решать задачу

помехоустойчивой передачи данных от контролируемых узлов сети на расстояние до

нескольких сот метров при скорости передачи до 100 кбит/c в жестких условиях эксплуатации. Таким образом, в условиях

высокого уровня электромагнитных помех представляется целесообразным выбор в

качестве интерфейса системы удаленного контроля и

управления теплопункта стандарта RS-485/422 для организации

сети технических контроллеров.

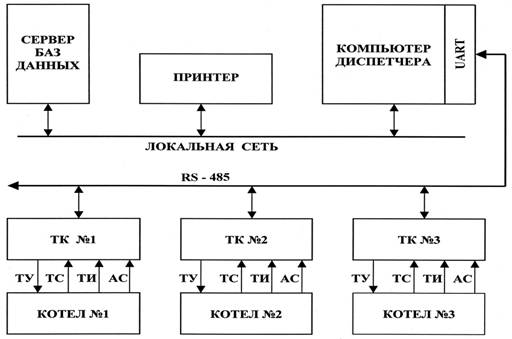

Рассмотрим архитектуру разработанной

системы удаленного контроля и управления теплопункта, основанную на сети технических контроллеров (см.рис.). В настоящее время стало общепринятым двухуровневое

построение систем удаленного контроля и управления [2].

Верхним уровнем такой системы является диспетчерский пункт, а нижним, или

полевым, – контроллеры объектов. Связующим звеном между диспетчерским пунктом и

технологическими контроллерами являются проводные каналы связи.

Рис. Структура системы удаленного контроля и управления теплопункта

Оборудование

диспетчерского пункта включает в себя компьютер диспетчера, сервер баз данных и

сетевой принтер, объединенные в локальную сеть предприятия. Для связи с технологическими

контроллерами компьютер

диспетчера снабжен контроллером интерфейса RS-485. Сеть технологических контроллеров

обеспечивает съем и передачу на компьютер диспетчера аналоговых (ТИ) и

дискретных (ТС, АС) сигналов с датчиков, установленных на котлах, а также

осуществляет управление (ТУ) механизмами (задвижками, вентиляторами) котлов.

Диспетчерский пункт оператора, непрерывно получая информацию о состоянии котлов, показаниях датчиков и положении управляющих механизмов обеспечивает: графическое представление принимаемой информации, ее статистическую обработку и архивацию, оповещение об аварийных событиях, формирование и передачу отчетов о работе на сервер баз данных. Оператор имеет возможность оперативно изменять критичные значения (установки) контролируемых параметров (температура, давление и т. д.), при выходе за границы которых срабатывает сигнализация с выдачей соответствующего сообщения на экран. Кроме того, программное обеспечение диспетчерского пункта позволяет оперативно изменять в контроллерах параметры управления техпроцессами.

Аварийные

ситуации, возникающие при работе котла, обрабатываются на нижнем (аппаратном)

уровне технологическим контроллером с отправкой сообщения об аварии на

диспетчерский пункт. Если возникает нештатная ситуация с контроллером объекта (например, отсутствие

связи), то данное событие заносится в протокол работы

системы с извещением диспетчера о его возникновении. Нештатные ситуации,

связанные с функционированием оборудования верхнего уровня системы (сбои в

работе программного обеспечения), обрабатываются сервером.

Программное обеспечение диспетчерского пункта протоколирует

действия оператора системы. При изменении оператором

установок контролируемых параметров информация об этом автоматически заносится

в протокол вместе с остальными событиями, случившимися в системе.

Протоколируются принятие и сдача смены, сбой системы, ее перезагрузка, выход

технологических параметров за установки, нештатные ситуации в работе системы.

Вся эта информация помогает оценить правильность поведения оператора в

аварийных ситуациях.

Внедрение

данной системы позволило автоматизировать работу крупного теплопункта

г.Туапсе, минимизировав влияние человеческого фактора

на работу паровых котлов, работающих на

газе, и, тем самым, уменьшить риск возникновения аварийной ситуации. Как

следствие от внедрения, увеличилась скорость обработки технологических

данных, была обеспечена защита информации, исключен несанкционированный доступ

к данным. Включение данной системы в глобальную АСУ предприятия, позволит объединить всю оперативную и технологическую информацию,

собираемую и обрабатываемую локальными системами учета и управления, одной из

которых и является система удаленного контроля и

управления теплопункта.

Литература:

1.

Гук М. Аппаратные интерфейсы ПК. Энциклопедия.– СПб.: Питер, 2002.– 528 с.: ил.

2.

Кузовкина И. Теплоэнергоресурсы – под контроль. // PC

WEEK/RE.– 2005.– N47, с.32.