Еркебаев М.Ж., Медведков Е.Б., Гаджиев Т.И., Ержанова М.Е.

Алматинский технологический университет, Казахстан

СПОСОБ ЗАМЕСА ТЕСТА

ПРИ ПОРЦИОННОМ ПРИГОТОВЛЕНИИ

Известно, что при оптимальном уровне механического

воздействия на тесто, осуществляемом в результате интенсивного замеса в течение

нескольких минут или длительного замеса при небольших скоростях,

увеличивается содержание высокомолекулярной белковой фракции. Это способствует

улучшению реологических

свойств и газоудерживающей способности теста.

При усиленной механической обработке

теста в процессе замеса происходит разрыв макромолекул клейковины в результате

разрушения дисульфидных связей между пептидными цепочками, которые в дальнейшем

после перестройки внутренней структуры вновь восстанавливаются.

Установлено, что с увеличением интенсивности замеса

повышается растворимость белков, и особенно глютенина и глиадина в уксусной кислоте,

что объясняется главным образом дезагрегированием белковых молекул под

влиянием механического воздействия при замесе.

Усиленная

механическая обработка теста при замесе ускоряет процесс гидролиза полисахаридов с

образованием моно- и дисахаров, необходимых для спиртового брожения, в

результате чего интенсифицируется процесс созревания теста. Кроме того,

увеличение количества

кислорода воздуха, поглощаемого при интенсивном замесе, способствует размножению и повышению жизнедеятельности

хлебопекарных дрожжей. Большое

значение при формировании теста и для дальнейшего

процесса его брожения имеет перераспределение

свободной и связанной воды. Установлено,

что в пшеничном тесте обычной консистенции содержится около 35%

связанной воды, причем это количество

зависит от «силы» муки и уменьшается

с повышением содержания в муке механически поврежденных зерен крахмала и водорастворимых пентозанов.

Около 65% свободной воды участвует в дальнейших процессах созревания пшеничного

теста.

Таким

образом, интенсивная механическая обработка теста при замесе создает

предпосылки для ускоренного протекания коллоидных, биохимических и

микробиологических процессов при созревании теста и обеспечивает возможность

максимального сокращения длительности процесса и оптимизацию реологических

свойств теста.

Величина мощности, потребляемая приводом тестомесильной машины и

определяющая степень обработки тестовой массы, меняется в процессе

замеса. Динамика изменения мощности, а значит, и интенсивности замеса в

известных тестомесильных машинах периодического действия подобна изменению

мощности в месилке фаринографа:

нарастание мощности (начало смешивания), достижение пика (завершение смешивания), затем спад — механическое разрушение клейковинного каркаса тестовой массы

(пластикация). Максимальное значение мощности, имеющее место при замесе теста в

современных скоростных машинах, через 30—60 с после начала замеса в 1,5—2 раза превышает мощность при

пластикации тестовой массы, тогда

как именно в этот период необходима высокоинтенсивная механическая обработка. Обычно уменьшение степени обработки объяснялось снижением

консистенции тестовой массы при

пластикации. Исследованиями, проведенными учеными [1], выявлена другая причина этого явления. Параметры

месильной емкости таковы, что при

завершении смешивания объем образовавшейся тестовой массы уменьшается и

занимает не более 0,4—0,45 полезного объема

месильной емкости. Тесто наматывается при

замесе на месильные органы, вращается вместе с ними и не попадает в зону проработки — зазор между

лопастями месильного органа и

стенками емкости. Сопротивление вращению месильного органа снижается, что вызывает уменьшение

потребляемой мощности. Указанная динамика изменения мощности свидетельствует о нерациональном осуществлении процесса.

Повысить степень

обработки тестовой массы целесообразно путем поддержания

потребляемой при замесе мощности

на уровне ее максимального значения, соответствующего

моменту окончания смешивания исходных

компонентов теста. Снижения интенсивности механической

обработки при пластикации массы можно избежать, изменив параметры месильной емкости, увеличив степень заполнения тестом

полезного объема V месильной

емкости, оцениваемую коэффициентом заполнения К3, который

рассчитывается по формуле:

(1)

(1)

где R1 — радиус

месильного органа, м; R2 — радиус месильной емкости, м.

Увеличение

степени заполнения месильной емкости позволило изменить динамику процесса —

величина мощности после завершения тестообразования не изменяется как у

аналогичных машин рассматриваемого типа. С увеличением

коэффициента заполнения от 0,4 до 0,9 величина мощности, удельная работа и

удельная интенсивность замеса возрастают.

Кроме

этого потребляемая мощность мешалки возрастает с увеличением частоты вращения

месильных органов и эффективной вязкости теста. Снизить потребляемую мощность и

улучшить реологические свойства теста, а также свойства готового хлеба можно

путем изменения процесса тестоприготовления.

Обычно

при порционном замесе муку и воду помещают в перемешивающее устройство в полном

объеме согласно рецептуре. При этом в массе образуются комки (агрегаты)

сравнительно большого объема, поверхность которых смочена водой, а внутри

находится сухая мука. При замесе для получения однородной консистенции теста

необходимо разрушение этих образований. Вязкость такой массы также выше, чем

готового теста. Это приводит к возрастанию потребляемой мощности и удельной

работы замеса. Можно предположить, что избежать окомкования можно, проводя дозировку воды непрырывно в процессе

замеса, подавая ее равномерно на стенки емкости мешалки. Кроме того, такое ведение

процесса приводит к образованию слоя между перемешивающим органом и стенкой,

обладающему меньшей вязкостью, а, следовательно, снижению трения и потребляемой

мощности.

Нами предложен способ замеса

теста с непрерывной постепенной подачей воды в дежу по ее окружности.

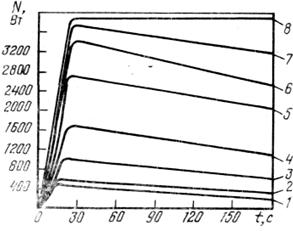

Лабораторные исследования показали, что затраты мощности при замесе (рис.1)

снижаются. Улучшаются так же реологические свойства теста и пористость готового

продукта.

Рис.1. Изменение потребляемой

мощности в

зависимости от продолжительности замеса теста с различными коэффициентами заполнения (Кз ): 1,2 - К3=0,5; 3,4 - К3 = 0,7; 5,6 - К3 =0,8; 7,8 - Кэ =0,9; 1,3,5,7 – обычный

замес; 2,4,6,8 – с непрерывной дозировкой воды в мешалку.

После лабораторных

исследований способ испытан на хлебозаводе №5 для замеса теста на опаре в

машине ТМ – 63 М в деже емкостью 200 литров для выпечки батона нарезного. Время

замеса составило 3 минуты.

Испытания показали, что

эффективность замеса возрастает, уменьшается распыл муки на 20-25%, улучшается

структурно-механические свойства теста. Пористость по сравнению с контрольными

замесами возрастает на 3-5%. Готовые изделия имеют высокие органолептические и

вкусовые показатели.

Литература

1. В.Е. Немировский, Г.А.

Токарева. Совершенствование и интенсификация процесса порционного

тестоприготовления / Обзорная информация., Москва, ЦНИИТЭИ. – 1989, 26 с.