Анализ

процесса цементации стали 12ХН3А,

применяемой при производстве зубчатых колес.

Квон Св.С., Тулегенова Ш.Н., Малашкевичуте Е.И., Ким Д.С.

Карагандинский государственный технический университет (г. Караганда)

Зубчатые колеса служат для принудительной передачи усилий и движения между двумя несоосными валами, также они могут быть использованы для изменения момента вращения и числа оборотов. В общем случае зубчатые колеса подвергаются действию динамических пульсирующих нагрузок в направлении вращения.

В процессе эксплуатации на зуб зубчатого

колеса действуют два основных вида нагрузок: контактные и изгибающие. При

действии на деталь изгибающих и скручивающих нагрузок напряжения по сечению

распределяются крайне неравномерно, при этом максимальные напряжения испытывают

поверхностные слои. Наблюдения за износом и повреждениями колес зубчатых

передач позволяют выделить основные причины выхода их из строя в процессе

эксплуатации:

а)

излом зуба (усталостный или из-за перегрузки);

б) выкрашивание элементов поверхности зуба;

в)

изнашивание поверхности зуба;

г)

деформация или заедание зубьев;

Способом

повышения долговечности зубчатых колес является применение легированных сталей

и упрочнение термической обработкой. Как показывает анализ литературных данных для

упрочнения поверхности зубчатых колес наиболее рационально применение процесса

цементации.

Цементуемые стали должны обладать высокой прокаливаемостью

и закаливаемостью поверхностного слоя для обеспечения требуемой прочности и

твердости, при этом также должна быть обеспечена достаточная закаливаемость

сердцевины (порядка 30-43 HRC).

Надежность

и долговечность при эксплуатации цементуемых деталей

зависит от структуры слоя и сердцевины, образующихся в результате полного цикла

химико-термической обработки. В связи с необходимостью обеспечения поверхностной

твердости 57-63 HRC структура поверхностного слоя должна состоять в основном из мелкоигольчатого мартенсита с небольшими изолированными

участками остаточного аустенита. Абсолютно недопустимы выделения карбидов в

форме сетки по границам зерен, так как при этом резко возрастает хрупкость.

Также нежелательны выделения изолированных карбидов, так как в такой форме они резко снижают

вязкость цементуемой стали, особенно в углах и

торцах деталей. Содержание аустенита в слое не должно

превышать 15-20%.

В настоящее время на ОАО

«НОММ» для производства ряда деталей используется машиностроительная

легированная цементуемая сталь марки 12ХН3А (ГОСТ

4543-71).

В стали 12ХН3А наблюдаются два максимума скорости

изотермического распада аустенита, разделенных областью высокой устойчивости

переохлажденного аустенита, что усложняет режим химико-термической обработки.

При закалке в масле с подстуживанием до 800-850°С в структуре образуется значительное количество (иногда до

60%) остаточного аустенита, снижающего твердость и усталостную прочность стали.

В связи с этим необходим высокий отпуск

при температурах 640-660°С, так как этот диапазон является зоной наименьшей устойчивости

аустенита.

Высокий

отпуск вызывает распад остаточного аустенита и образование легированных

карбидов. При последующей закалке аустенит претерпевает мартенситное

превращение, количество остаточного аустенита резко снижается, а твердость

возрастает.

На

основании анализа литературных данных были предложены следующие режимы

цементации и термообработки. После проведенных экспериментов оценивалось

качество обработанных образцов по следующим параметрам: глубина поверхностного

слоя, содержание углерода в поверхностном слое,

микроструктура, вид излома и механические свойства стали.

Таблица 1. Режимы

цементации и термообработки стали 12ХН3А

|

Марка стали |

Номер

режима |

Тем-ра цемента-ции, °С |

Время цемента-ции, час |

Тем-ра закалки, °С |

Охлажд. среда |

Тем-ра отпуска, °С |

Охлажд. Среда |

|

12ХН3А 12ХН3А 12ХН3А |

1 2 3 |

900±10 950±10 900±10 |

7 4 7 |

800±10 800±10 780-800 |

масло масло масло |

200±10 200±10 180±10 |

воздух воздух воздух |

Под

поверхностным слоем подразумевается цементованный

слой охлажденного образца. Глубину цементованного

слоя определяли с помощью металлографического микроскопа. За его толщину

принимали слой образца, охлажденного на воздухе после цементации, имеющего

повышенное содержание углерода по сравнению с сердцевиной.

Результаты

экспериментальных данных приведены в таблице 2. Все приведенные режимы

цементации проводились при подаче керосина со скоростью 60 капель/мин,

как с оптимальной скоростью подачи, установленной экспериментально.

Таблица

2. Зависимость процентного содержания углерода в поверхностном слое от режима

термической обработки

|

Марка стали |

Номер

режима |

Содержание

углерода, % |

|

12ХН3А 12ХН3А 12ХН3А |

1 2 3 |

0,90 0,86 0,91 |

Снижение

содержания углерода в поверхностном слое в стали 12ХН3А при повышении температуры объясняется наличием

хрома в составе стали, который при повышении температуры склонен образовывать

карбиды.

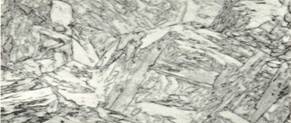

Структура

стали 12ХН3А в исходном состоянии имела сорбитообразный перлит и феррит в виде очень маленьких

островков, что должно обеспечить хорошие технологические свойства сердцевины

после термообработки.

Структура цементованного слоя является типичной для всех режимов обработки и представлена мелкоигольчатым мартенситом, кроме того, можно также обнаружить некоторые количества (около 15%) остаточного аустенита. Для удаления остаточного аустенита проводился высокотемпературный отпуск.

Рисунок

1. Структура цементованного

слоя стали 12ХН3А

Для обеспечения оптимальных свойств сердцевины зуба, ее структура должна состоять из низкоуглеродистого мартенсита или нижнего бейнита. При этом недопустимы выделения феррита в форме сфероидальных включений и особенно опасны выделения феррита по границам зерен, т.к. в этом случае резко снижается усталостная прочность и ударная вязкость.

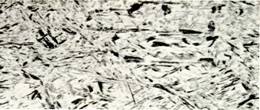

Микроструктуры

стали 12ХН3А, обработанной по режимам 1 и 2 представлены на рисунках 2,3.

Исходное зерно стали 12ХН3А соответствует баллу 5.

После цементации при 900оС структура стали

соответствует размеру зерна 4-5 балла. При цементации стали

12ХН3А при 950 оС

величина зерна изменяется до 2-3 баллов.

Рисунок 2.

Структура стали 12ХН3А, обработанной по режиму: цементация при температуре 900°С с закалкой при 800°С и отпуском при 180°С

Рисунок 3. Структура стали 12ХН3А, обработанной по режиму: цементация при температуре 950°С с закалкой при 800°С и отпуском при 180°С

Изломы

образцов легированной стали 12ХН3А при всех режимах

химико-термической обработки характеризуются мелкозернистым строением.

Образцы, закаленные с цементационного нагрева, имеют почти одинаковое строение,

хотя последний образец является более вязким. У образцов выделяется

цементационный слой в виде каемки, расположенной по окружности образцов.

Глубина каемки составляет 1,0 - 1,2 мм. Несмотря на исключительно хороший вид

излома, механические свойства с одинаковым видом излома различны. Поэтому

нельзя судить о качестве обработанного образца только по виду излома.

Механические свойства с одинаковым изломом связаны с микроструктурой.

Механические

свойства стали 12ХН3А после цементации и термообработки оценивались по

стандартным методикам. Результаты исследований представлены в таблице 3.

Таблица

3. Механические свойства стали 12ХН3А после цементации и термообработки.

|

Режим термообработки |

Предел прочности при растяжении

|

Предел прочности при изгибе

|

Предел прочности при кручении |

Ударная вязкость

|

|

1 |

1666 |

- |

1208 |

- |

|

2 |

1405 |

2806 |

1295 |

2,4 |

|

3 |

2320 |

3033 |

1295 |

3,0 |

На

основании проведенных исследований структуры, глубины цементованного

слоя, концентрации углерода в цементованном слое в

зависимости от температуры цементации можно сделать вывод, что лучшие

результаты для стали 12ХН3А обеспечиваются

при температуре цементации 900°С и подаче керосина 60 капель/мин. Глубина

цементованного слоя зависит, главным образом, от длительности

выдержки.