С.Т. Тастанбеков,

Медведков Е.Б.

Алматинский

технологический университет

СУШИЛКА

ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ

В пищевой

и перерабатывающей промышленности одним из основных технологических процессов

является сушка. Особенно сушка сыпучих продуктов распространена на

зерноперерабатывающих предприятиях. Широко распространена сушка

сыпучих материалов, в частности, зерновых культур в рециркуляционных

зерносушилках.

Существует множество

конструкций для интенсификации теплообмена в таких установках. Например, сушилки,

содержащие корпус камеры нагрева, входной и выходной патрубки, чередующиеся

конуса двух типоразмеров, установленные на гибких подвесках, закрепленных к

раме [1]. Недостатком указанных камер является низкий коэффициент

непосредственного контакта зерна с тепловым агентом.

Используется также устройство

для сушки сыпучих материалов, содержащее тормозящие конуса на гибкой подвеске,

решетку и противоточный корпус. Конуса состоят из двух половин с вертикальными

щелями [2]. Указанное устройство не обеспечивает достаточного времени контакта

зерна с сушильным агентом.

В связи с выше изложенным нашей задачей являлась разработка конструкции

устройства для сушки сыпучих материалов, в частности, зерновых культур,

позволяющей увеличить время контакта зерна с греющим агентом. Это достигается

тем, что в устройстве для сушки сыпучих материалов, содержащем тормозящие

конуса на гибкой подвеске, решетку и противоточный корпус, тормозящие конуса

представляют собой комплект ярусных конических колец, жестко связанных между

собой с образованием кольцевых щелей между ними.

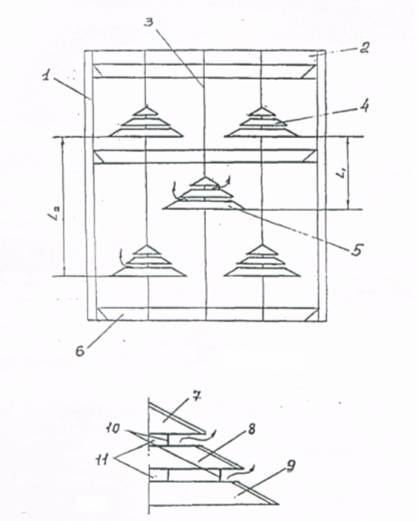

На рисунке 1а представлен продольный разрез

устройства, а на рисунке 1б - фрагмент тормозящего конуса.

Устройство для сушки сыпучих

материалов содержит противоточный теплоизолированный корпус 1, решетку 2, на

которой закреплены подвески 3 с тормозящими конусами 4 и 5 двух типоразмеров.

Тормозящие конуса 4, 5 представляют собой

комплект ярусных конических колец 7, 8, 9, жестко связанных между собой ребрами

10 с образованием кольцевых щелей 11 между ними.

Тормозящие конуса 4, 5

располагают в любом порядке, в частности, в шахматном, по длине корпуса, в котором установлены козырьки 6.

Устройство работает следующим образом.

Через решетку 2 подают зерно, которое,

встречая на своем пути тормозящие конуса 4 и 5, рассеивается и, двигаясь по

короткой конической поверхности колец 7, 8 и 9 во все стороны, поступает на

следующий конус по всему периметру. Козырьки 6 отбрасывают зерно от стенок

корпуса, способствуя его рассеиванию.

Поток горячего агента поступает снизу и,

встречая конуса 4 и 5, проходит через их кольцевые щели 11, расположенные

между кольцами 7, 8 и 9, увеличивая тем самым интенсивность обогрева зерна в

падающем слое при ступенчатом движении зерен от

7 к 8 и 9 кольцам.

Таким образом, предлагаемая конструкция позволяет

достичь минимального времени соприкосновения зерна с металлом, а восходящий

горячий агент охватывает весь объем высушиваемого падающего зерна в камере

нагрева, не образуя в нем мертвых зон.

Литература

1. Комышник Л.Д.,

Журавлев А.П., Ревера Н.Г. / Эксплуатация

рециркуляционных зерносушилок М.: Агропромиздат,

1986, 256 с.

2. Патент РК № 996, кл.

Р26В 17/14, 1994.

а б

Рис.

1. Схема установки: а - продольный разрез, б - фрагмент

тормозящего конуса