Технические

науки/8.Обработка материалов в машиностроении

к.т.н. Высоцкий А.С., к.т.н. Скрипник А.В., к.т.н.

Пукалов В.В., Дъякова О.А.

Кировоградский национальный технический

университет, Украина

д.т.н. Карпов В.Ю., м.н.с. Карпов В.В.

Днепропетровская металлургическая академия, Украина

ГАЗОКРИСТАЛЛИЧЕСКИЕ РАСПЫЛИТЕЛИ ФОРСУНОК ДВС

Общепризнано, что двигатели внутреннего

сгорания автомобилей занимают первую позицию загрязнителей окружающей среды и

являются основной причиной парникового эффекта.

За долгое время существования проблемы

автомобильных выбросов и загрязнения ими атмосферного воздуха было разработано

множество методов способов, позволяющих уменьшить количества выхлопов или

снизить их токсичность. В настоящее время разрабатываются и претворяются в

жизнь мероприятия по снижению загрязнения атмосферы выбросами автомобильных двигателей,

включающие в себя:

1. усовершенствование конструкций двигателей и повышение качества изготовления;2. поиск новых видов топлива, применение различных присадок к нему;3. создание энергосиловых установок для автомобилей, выбрасывающих меньшее количество вредных веществ;4. разработка устройств, снижающих содержание вредных компонентов в отработавших газах.Состав отработавших газов бензиновых и дизельных двигателей приведен в таблице.1. Отработанные газы подразделяются:1. нетоксичные: азот, кислород, водород, водяные пары, а также диоксид углерода;2.токсичные: оксид углерода, оксиды азота, многочисленная группа углеводородов, альдегиды, сажа. Причем сажа сама по себе нетоксична, но она адсорбирует на поверхности частиц канцерогенные полициклические углеводороды, в том числе наиболее вредный и токсичный бензопирен. При сгорании сернистых топлив образуются неорганические газы - диоксиды серы и сероводород.Таблица 1Состав отработавших газов бензиновых и дизельных двигателей

Состав отработавших газов (концентрация в %) двигателей внутреннего сгорания |

||

Компонент |

Дизельный |

Бензиновый |

Азот |

74-77 |

74-78 |

Кислород |

0,3-8,0 |

2,0-18 |

Водяной пар |

2,0-5,5 |

0,5-9,0 |

Оксиды углерода |

0,5-12 |

0,005-0,4 |

Оксиды азота |

0,01-0,8 |

0,004-0,6 |

Диоксид серы |

0,002-0,02 |

- |

Углеводороды |

0,2-3,0 |

0,01-0,3 |

Альдегиды |

0-0,2 |

0,001-0,009 |

Сажа, г/ мз |

0,01-1,1 и более |

0-0,04 |

Токсичные компоненты составляют 0,2–5% от объема отработавших газов, в зависимости от типа двигателя и режима его работы. Нормы токсичных выбросов и рабочих параметров двигателей внутреннего сгорания постоянно ужесточаются. По Евро-4 выбросы: СH до 0,1 г/км, CO до 1,0 г/км и NO2 до 0,08 г/км.

Особенно актуальным сказанное

выше является для дизельных двигателей. Термодинамика дизельного процесса

определяет относительно низкую, по сравнению с бензиновыми ДВС, температуру

отработавших газов. Поэтому практически невозможно организовать дожигание

выхлопа в каталитическом нейтрализаторе, рабочая температура которого

составляет 900…950 °С. Кроме того, значительно ухудшает

экологию выхлопа сернистые соединения нефтяного сырья, которые из-за

несовершенства технологий крекинга на нефтеперерабатывающих предприятиях СНГ,

не удаляются из моторных топлив. Это уже привело к тому, что на Украину экспортерами ввозятся автомобили с

двигателями устаревших конструкций, поскольку современные высокоэкологические и

экономичные силовые установки не способны потреблять наше дизельное топливо.

Одним из основных способов

снижения токсичности выхлопа, повышения к.п.д.,

экономичности и литровой мощности ДВС остается гомогенизация топливо-воздушной

смеси. Оптимальным вариантом является газообразное топливо, т.е. идентичное по

физической сущности воздуху, с которым оно смешивается в камере сгорания. При

использовании жидких углеводородов – бензина, солярки – степень измельчения

зависит преимущественно от диаметра и количества отверстий смесителя форсунки.

В современных распылителях ДВС калиброванные отверстия подачи топлива имеют

диаметр 0,1…0,3 мм, а их количество варьируется от 1 до 20 в зависимости от

конструкции форсунки и уровня технологии изготовления распылителя [1]. Поскольку

давления в нагнетательной магистрали подачи топлива серийных двигателей

достигают уже в среднем 500 Бар [1] и продолжают расти, такие параметры

сопловых отверстий не удовлетворяют возрастающим требований по диаметру и

количеству отверстий для впрыска топлива. Однако современные технологии

прецизионной размерной обработки отверстий, даже такие, как лазерное,

ультразвуковое, гидравлическое прошивание, по совокупности параметров –

точность, чистота, стоимость - не удовлетворяют современным возможностям

массового производства в общем машиностроении.

Авторами предложен распылительный

узел форсунки ДВС, изготовленный из нанокомпозитного капиллярно-пористого

материала, армированного водородом – газара (газоармированный распылительный

узел форсунки - ГРУФ). ГРУФ обеспечивает степень распыления топлива,

позволяющую значительно повысить гомогенность топливо-воздушной смеси [2].

Задачей проведенного

исследования являлась разработка конструкции газоармированного распылителя форсунки

ДВС. При этом, для удешевления массового производства, ставилось условие

сведения к минимуму конструктивных переделок в серийном изделии (рис.1).

Рис. 1.Конструкция газоармированного

распылительного узла форсунки ДВС:

1. Корпус распылителя форсунки

2. Конус запорной иглы форсунки.

3. Выходной канал распылителя Ø 1

мм

4. Вставка из газара

(таблетка) диаметром 5 мм; высотой Н = 5 мм. Диаметр пор-каппиляров 0,02 мм,

количество 50 шт. Каппиляры осевого направления.

Диаметр выходного канала

распылителя (3) серийных форсунок обычно не превышает 1…2 мм. Поэтому размеры

газоармированной ²таблетки² составили: диаметр 5 мм, толщина H 5 мм.

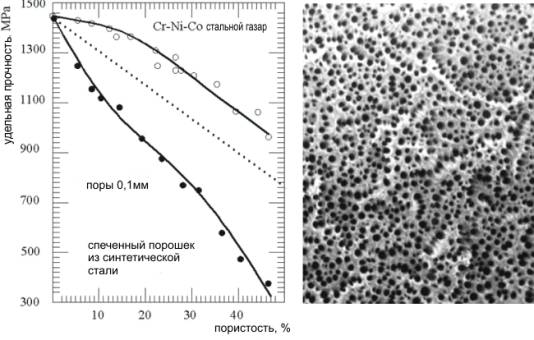

Был изготовлен газар из

легированной стали повышенной жаропрочности (рис.2), имеющий следующие

параметры: пористость – 20%; направление пор-каппиляров – осевое; диаметр пор

0,02 мм.

Авторами ранее разработана

оптимальная технология размерной обработки газоармированного изделия для

проницаемых систем – форсунок, фильтров, охладителей и проч.[3]. В целом она

включает последовательное шлифование и травление газокристаллических

каппилярно-пористых ²таблеток². Газоармированная ²таблетка²

крепилась по месту контактной стыковой сваркой.

Рис. 2. Параметры прочности и пористая

поверхность газоармированной ²таблетки².

Литература:

1. Дудышев В.Д. Вихревые смесители (гомогенизаторы)

топливо- воздушней смеси для экономии топлива в инжекторных двигателях внутреннего

сгорания- Новые технологии №4, 2007 г.

2. Меркулов А.П.

Вихревой эффект и его применение в технике – Самара, 2004 г.

3. Высоцкий А.С.,

Скрипник А.В., Пукалов В.В., Дъякова О.А., Карпов В.Ю., Карпов В.В. Размерная обработка изделий общетехнического назначения

с газоармированных нанокомпозитних капиллярно-пористых

материалов. Материалы II

Международной научно-практической конференции ²Наука и технология: шаг в

будущее − 2010² − Чехия, 2010 г.